电动汽车的发展正在加速。中国为自己和汽车制造商设定了雄心勃勃的目标 — 到 2020 年所有汽车中有 12% 为电动汽车。法国希望 2040 年后只销售电动汽车。沃尔沃宣布计划在 2019 年停止生产内燃机汽车。伦敦出租汽车公司也已更名为伦敦电动汽车公司,表示有意进入电动汽车市场。新出租车将会有和它们的前辈一样的经典外观,但是会更干净和安静。英国政府已经认识到向电动汽车的转变,并于 2017 年 7 月宣布了一项开发蓄电池技术的重大投资计划。

工业创新自动化模块到包装试产线试点项目(简称 AMPLiFII)正在展示高效自动化如何有助于欧洲牵引蓄电池的竞争性生产。

专为小空间开发

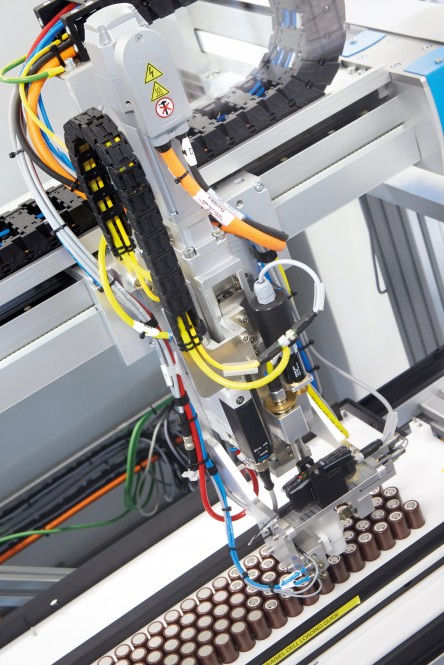

在 AMPLiFII 试点蓄电池装配线内,特种机器制造商和系统集成商 Horizon Instruments 开发了一个高速单元电池抓取系统。这对技术总监 Daniel Bolton 和他的团队来说是一个独特的挑战。在设计蓄电池模块生产线时,他们面临着几个技术和实践限制:“我们有一个相对有限的空间来安装设备以及严格的预算参数,而且引入时间只有 7 个月。我们还需要找到一种方法对每个单元电池进行电测试,在需要时将其旋转,并以极高的精度快速将它们放入每个模块。" 试点工厂的核心任务之一是在将由 30 个单元电池组成的电池组抓取并放入蓄电池模块之前,同时测试它们的电流和电压。高成本和空间限制意味着不可能容纳 30 台单独的蓄电池测试仪。必须找到解决方案。Horizon Instruments 与华威大学的研究和教育小组 WMG 联合开发了一个定制的多路复用器接口,实现了使用单个蓄电池测试仪。这不仅节省了空间和资本成本,而且能够整理关于测试状态的比较数据。

八周内的定制解决方案

测试后,蓄电池单元精确对齐,必要时倒置。然后,抓放系统将它们插入位于传送带上的模块中。工厂可以对抓取的确切蓄电池单元数量进行配置,这些数量有时会有所不同。每个模块通常有 100 个独立的单元,组装后总重量约为 9 kg。Festo 提供了一个紧凑的完整解决方案,使用笛卡尔机器人技术实现快速和精确的抓取。“我们不需要协调多个供应商,也不需要担心产品兼容性,”Daniel Bolton 解释道。“在下订单后的八周内,我们就有了一个定制系统。Festo 还在整个设计、安装和调试过程中为我们提供技术支持。” 借助新的自动化解决方案,每个蓄电池单元可以在 1.2 秒内实现抓取、旋转、对齐并放置在模块中。

英国首秀

蓄电池抓放系统的核心是 Festo EXCH-60。平面式门架用于进行高速装配操作,在这种操作中,需要快速灵活地定位小而轻的批量生产物品。EXCH 由两个固定电机驱动,提供最佳动态响应。不再需要对每个轴使用单独的门架,提供了精确的对准。在高达 5m/s 的速度和高达 50m/s2 的加速度下,它能够每分钟进行 100 次抓取,重复精度为 ±0.1 mm。对于 Festo 的 Steve Sands 来说,使用 EXCH 是一个重要的步骤:“这个项目是 Festo 平面式门架第一次在英国使用。现在纳入电动汽车蓄电池试产线的自动化技术最初是为建造太阳能电池板而开发的。它非常适合抓取精密部件,并非常精确地放置它们。” 2D 平面式门架由 CPX 阀岛控制。它能将最先进的电子器件和气动装置安装在单个独立的基座上。

为未来铺平道路

新的自动化解决方案已经不仅仅引起了机器制造和自动化技术领域的兴趣。对于华威大学的 Robert Harrison 教授来说,该试点项目证明了“高速蓄电池单元抓取系统和其他工位将使我们能够展示我们自动化蓄电池单元到模块封装工艺的能力,并有助于为升级到全面生产工厂铺平道路。” Harrison 教授认为,该项目将有助于开发电动和混合动力汽车的新一代牵引蓄电池。该自动化系统专家表示:“它将结合最佳的人工和自动化装配方法来制造蓄电池组,并为基于自动化技术的英国新型汽车供应链奠定基础。”

WMG

Coventry CV4 7AL

华威大学

英国

主营业务:研发

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

英国

主营业务:设计和构建集成式自动化解决方案