利用受控气动技术实现气动产品数字化

创新比例技术、高性能传感器与智能控制算法,共同构成一个闭环控制系统。 这使气动应用比以往更加精确、节能、可靠。

传感器持续采集实际值,闭环控制器将其与设定值进行比较并自动调节阀。 即使负载发生变化、干扰强度较大或者入口压力出现波动,压力和流量也能保持稳定。

这种动态、精准、节能的控制技术,显著扩大了气动技术的应用范围。 最终实现更高精度、更强过程安全性、显著节能。

受控气动技术——为您量身打造的解决方案。

“如果想要精确、稳定且节能地控制过程,就需要采用受控气动技术。 这种技术结合了比例阀、传感器和智能算法的优势,能够高度动态、精确地控制压力、流量和运动。 由于采用了各种通信接口,您可将受控气动系统轻松、无缝地集成到机器和装置中。 最终,达到更高的功率、灵活性和能效。”

Marco Schilling

受控气动技术产品经理

Festo SE & Co. KG

问答—受控气动技术

什么是减压阀?

减压阀用于使气动系统中的压力保持恒定,而不受入口压力波动或负载变化的影响。 在受控气动系统中以数字化技术实现压力控制,精度高,仅使用必要的压缩空气量即可实现目标。 这样一来就可以节约能源、减少磨损,实现高质的过程控制。

什么是减压阀?

减压阀可控制压缩空气的流量,从而直接影响气缸或抓手等气动执行元件的移动速度。 在受控气动系统中,该控制过程可进行自动无级进行,因此可实现流畅的运动序列,并精准适配相应的过程要求。 这样不仅可提升性能,还能降低压缩空气消耗量。

气动技术中的闭环控制是什么意思?

闭环控制是一种技术方法,其中传感器持续测量实际压力或流量,并将其与设定值进行比较。 在此过程中,偏差会得以自动纠正,因此受控气动系统能够保证稳定的过程质量和很高的重复精度。 由此减少了人工补调的次数,使过程更高效、更不易出错。

什么是比例阀?

比例阀是一种以二进制(开/关)方式调节压力或流量、可实现可无级实时调节的阀门。 这种调节过程通过电信号实现,可精准调节阀门开度。 在受控气动系统中,比例阀可实现高精度控制,从而实现灵活、节能和自适应的过程管理。

压电阀的工作原理是怎样的?

压电阀使用压电材料,以很小的能量输入调节压力或流量。 这种阀仅需通电即可切换,切换后便保持定位,不再消耗能源。 因此,压电阀特别高效且不会发生磨损。 受控气动系统使用压电阀来实现高精度、快速响应和耐用性。

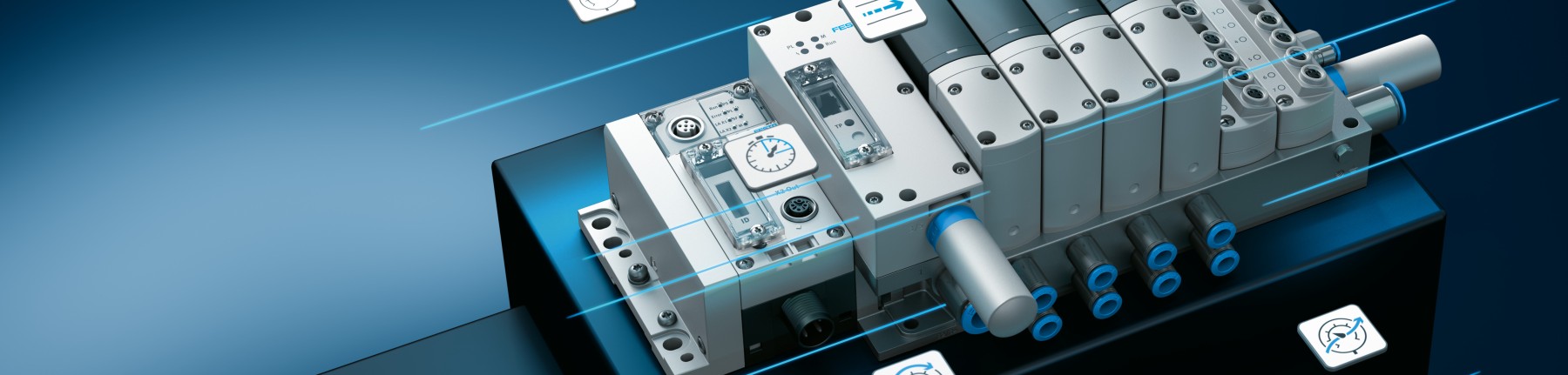

什么是 Festo Motion Terminal VTEM?

Festo Motion Terminal VTEM 是首个可通过软件应用程序控制多种功能的标准化平台,从压力和节流,到复杂的运动控制,均可实现。 因此,该平台可灵活适应不同的应用,实现快速改装,并节省高达 70 % 的压缩空气和能源。

受控气动技术通过何种方式实现能耗降低?

受控气动系统采用传感器技术、数字控制回路和比例阀,可根据当前需求精确调节压力和流量。 因此,所消耗的压缩空气量可完全符合实际需要,最多可减少 60 % 的压缩空气用量。 同时,还能减少组件磨损,从而降低维护成本,延长装置使用寿命。

什么是是自适应压力和节流是什么意思?

自适应控制的意思指可实时、动态地使压力和流量适应不断变化的过程要求。 受控气动系统会持续记录传感器值,并通过智能算法进行处理,从而为每种应用提供最为合适的气流。 由此可提高过程稳定性,减少不必要的压缩空气消耗。

传感器技术在受控气动系统中发挥着何种作用?

传感器是受控气动系统的核心,因为它们能实时记录压力、流量和负载变化。 传感数据被直接整合到闭环中,以自动优化过程。 通过这种方式,可确保始终如一的高质量生产,缩减停机时间,提高能源效率。

为什么受控气动技术是一种面向未来的技术?

受控气动技术结合了数字控制、智能传感器和比例技术,旨在使自动化系统更加高效、灵活和可持续发展。 该技术可完全融入工业 4.0 概念,大幅降低压缩空气消耗量,并实现现代生产环境所需的精确控制。 因此,它是传统气动技术的替代产品。