数字控制终端・VTEM 将为您带来哪些益处?

通过数字化降低复杂性

- 简化工程设计、调试和操作:具有众多功能的控制终端应用程序可替代多达 50 个单独的功能元件,从而简化了设计。订货号少得多,减少了系统占用的空间。

- 集成了智能传感器可用于控制、诊断和自学任务,无需在系统中集成额外元件。

- 复制和粘贴:定义了参数后,可以轻松将它们复制到其他系统。耗时的手动设置和调整过程已经成为过去——所有驱动器都实现了最佳同步。

- 杜绝意外操纵。

轻松适配,可提高生产力

- 显著减少设置时间:设置一次参数,即可反复使用。通过预设置,无需在产品规格转换期间花时间手动设置新参数。

- 您可以实现最大的过程稳定性,因为控制终端应用程序始终提供完全相同的参数。它们可以根据偏差自我调节,并能针对条件变化单独调整。

- 例如,“软停止”控制终端应用程序将周期时间缩短 70%。平稳地向末端位置移动,几乎完全杜绝了磨损强烈的振动,例如换刀门。

- 智能化利用压缩空气,能耗节省高达 40%,同时气缸的动态性能提高了 30%,例如通过为每个产品选择正确的参数设置,以及为返回行程定义较低的压力。

- 总的来说,您可以通过高度定制的压力和流量组合来实现运动的最佳建模,并且还可以在一个工作行程内改变移动速度——例如,在压制作业中从速度切换到最大压力时。

随时调用过程数据

- 基于历史或当前数据做出决策,提高了设备综合效率 (OEE)。

- 将预测性维护集成到诊断概念中,并分析集成传感器提供的过程数据。这有助于您根据实际需求定制维护,并更有效地规划维护周期。

- 使用“泄漏诊断”控制终端应用程序定期检查应用,并在早期发现潜在的泄漏。这既节能又节省成本。

- 具有可追溯性,能够提高可靠性。对所有关键过程参数进行数字化监控,首次实现了方便的可追溯性 — 无需额外的元件。

- 利用测试功能优化系统。借助 WebConfig ,您能够通过网络服务器提前检查每种运动,独立于更高级别的控制器,并确定系统的性能限制。

- 得益于使用 CPX 自动化平台,连接 OPC UA 接口,符合工业 4.0 的标准。

增加通信是未来取得成功的关键

数字控制终端先进的分散式通信扩展了气动技术的应用前景。以前需要复杂设计和耗时设置的功能,现在更加容易实现。可以创建有明显差异的运动,也可以设置新的运动顺序。此外,行程时间、压力和流量等关键参数可通过这一通信方式进行检查,并在必要时自动纠正。控制终端应用程序的智能化提供了许多选项,例如控制和分析相关过程,包括在网络中。

基于应用程序的功能,集成智能

数字控制终端功能是通过控制终端应用程序和集成、灵活且可编程的处理器实现的。这种集成智能使系统比有线硬件更加灵活。现在可以在系统内进行分散调整。通信所需的带宽大大减少,同时控制和编程整个系统也变得不那么复杂。

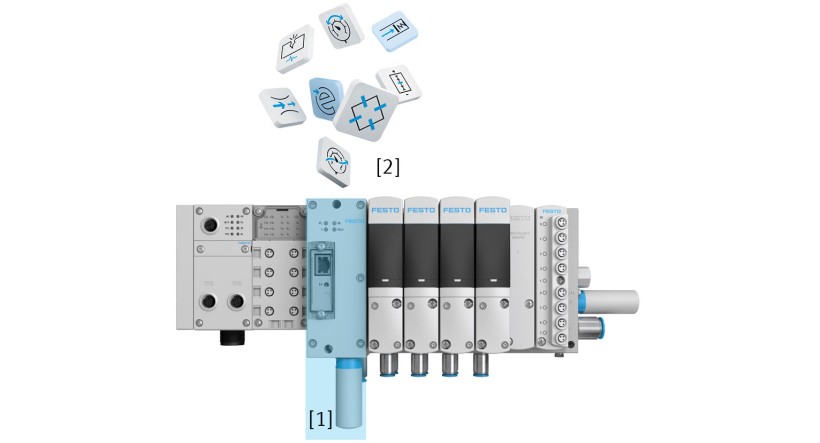

断开:功能和硬件

数字控制终端配备了强大的处理器。由于集成控制器 [1] 和控制终端应用程序 [2] 中的这种分散式智能,气动功能首次实现了与机械硬件的分离。您可以通过应用程序轻松分配这些功能。此外,您现在只需要一个单一的阀类型,即可实现诸多气动运动。

集成传感器带来新的灵活性

集成传感器使数字控制终端中的阀智能化。这种新的灵活性使气缸等元件能够执行新的任务。可以非常个性化地建模运动,并非常有效地适应相关任务。这为您的生产带来了显著的性能提升,并且通常会降低您的成本,包括在您改造系统时。

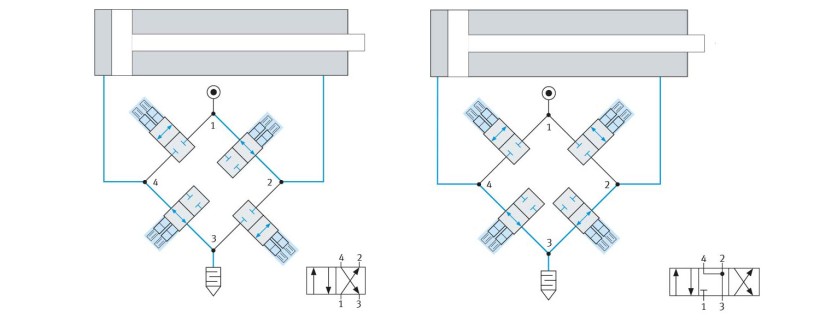

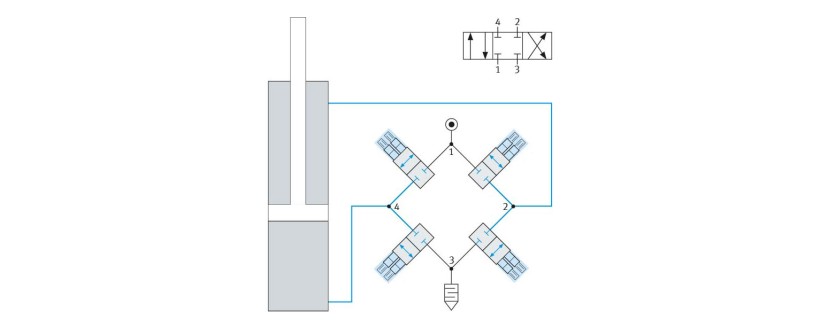

带有集成传感器的桥接电路由四个比例控制的两位两通阀组成,在数字控制终端中创造了智能驱动器技术。压电先导阀和膜片式提动阀执行独立的增压和泄压的核心工作,。这意味着您可以在一个阀中实现各种常见的阀功能,甚至是比例压力调节或复杂的控制解决方案,如软停止。

设定值 - 自调整参数的实际比较

内置传感器在智能、灵活、能够学习的系统中不可或缺。它们可用于适应环境条件或系统参数的变化,如气源压力的波动,或读取大数据过程的所有相关信息。

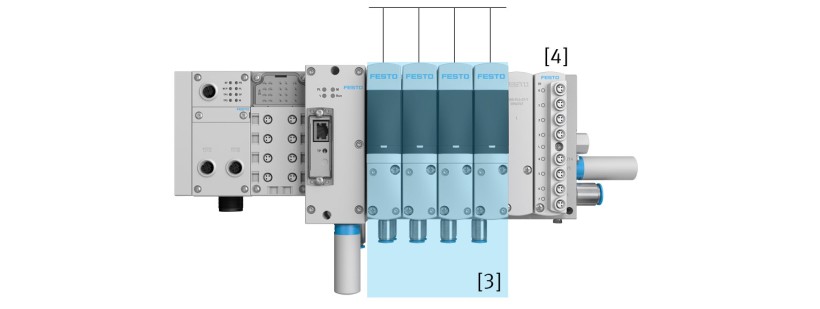

集成传感器 [3] 结合基于软件的灵活压力和流量调节,使系统能够自行评估和调整。这不仅节省了成本,还简化了整个系统,从概念设计到现代化改造均是如此。因此,在压制过程中,不再需要外部测压元件进行状态监视。或者,您可以通过更改过程参数来缩短周期时间,甚至在一个行程内。然后您也可以经常使用较小的气缸。

对于某些应用,可以通过独立集成的输入端 [4] 从外部传感器实时获取数据,从而实现内部控制。您可以用它来开发搭载气动装置的优化应用。

在现代化改造过程中,您还可以用它使您久经考验的现有系统变得智能和透明,经济且高效,从而使改造变得真正有价值。

通过用户界面进行简单配置

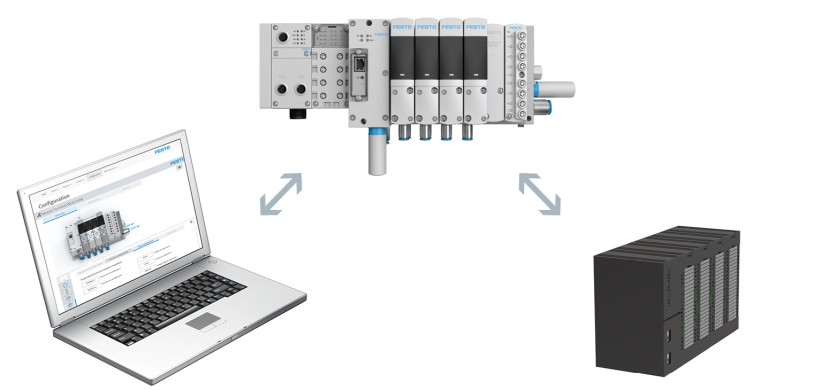

数字控制终端可同时为您提供多个带用户界面的通信通道。调整快捷方便:直接通过以太网连接、网络浏览器、直观的 WebConfig 界面或传统机器控制系统的过程数据进行调整。我们的控制终端应用程序提供简单的功能配置,将帮助您加快调试、重新配置和系统适配。您可以通过传输通道读取数据。

适合未来的通信接口

开放的全球通信接口使 Festo 数字控制终端能够适应未来的开发,如软件服务和全球网络。您还可以使用 CPX-CEC 上的 OPC UA 接口来创建一个面向服务的架构,该体系结构是平台和制造商中立的,这是工业 4.0 的理想先决条件。

与此同时,CPX 总线节点 [5] 和大量可用的 I/O 模块为机器和生产网络中的通信提供了一个久经考验的标准。