滚刀切割保护和捕网固定电极片

切割的目的是为了将宽条的电极箔切成几条窄片。切割过程可以用雷射切割完成,或者使用滚刀机械完成。为了延长滚刀的使用寿命,在此过程中,将冷却液直接喷在刀片上。冷却液必须有控制的以非常小的量喷出,Festo 的滴液头 VTOE 是完成这项任务的理想选择。如果在切割过程中机器停止,则使用捕网固定电极片。高速阀 MHE 4 和具有低摩擦特性的气缸 DSBC,用于确保快速响应时间和速度。

切割期间完美除尘

使用特殊的真空吸尘系统,收集切割过程中产生的灰尘颗粒,该真空状态可使用具球阀的成套球阀(由 SRBC、DPFD、VSNC 和 VZBD 组成)或成套蝶阀来调节。使用脉冲阀去除集尘器中堆积的灰尘,具有大流量的脉冲阀 VZWE 是完成这项任务的理想选择。整个系统可使用 CPX-E 进行控制,而系统内的所有阀 VZWE 均可透过 CPX-AP-I 模组以单信号的形式串联驱动,使安装更加容易。

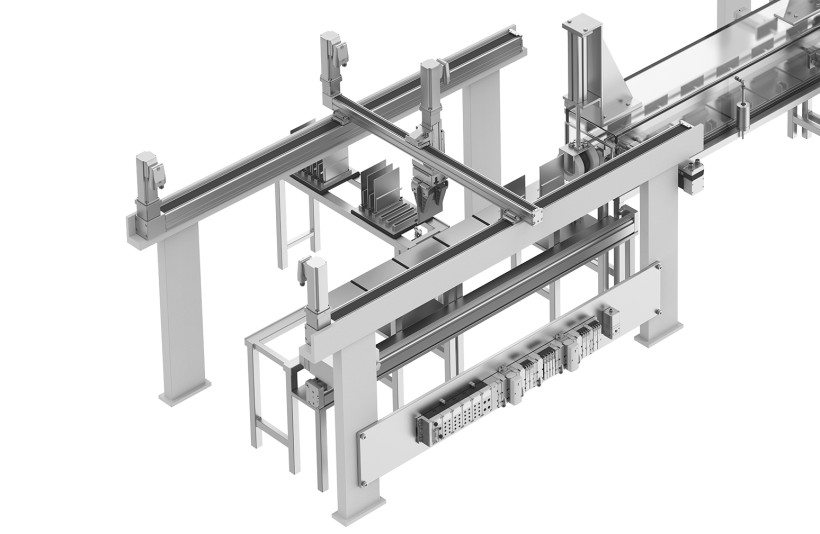

高速堆叠

在生产软包电池时,会使用到堆叠制程,即电极片(正极片、隔板、负极片、隔板等)重复循环堆叠。 Festo 为这一特定流程提供完整的电气控制系统和物流系统,其中电气控制系统使用了Festo 最新内部控制协议的CPX-AP-I 阀岛,便于机械和电气设计,性能稳定,具有故障和自行诊断能力。多滑块运输系统 MCS,是一种实现工业自动化中灵活且模和物流系统化运输的完整系统解决方案,易于连接现有的内部物流系统,达成运输滑块的无缝输入和输出。

高速阀 MHJ9(切换频率高达 500 Hz),提供最大输出所需的极高速度。真空产生器 VN,产生抓取和传输电极片所需的真空。料盒的向上和向下移动,由有杆电缸 EPCC 或直线电缸 EGC 以极具成本效益的方式执行。这些过程可由 Festo 提供的一系列感测器或视觉系统监控,最后,新型控制系统 CPX-E 控制一切操作。

圆柱形和方形电池:精确、干净的卷绕和切割

圆柱形电池和方形电池的卷绕过程包括生产卷芯,其中包括正极片、隔板和负极片。为了精确控制电极片的移动,必须精确且平稳地移动大量的调节辊和卷料边缘。为此,气动肌腱 DMSP、比例调压阀 VPPE 和精密调压阀 LRP 组成一种创新解决方案。

DMSP 是一种完全无摩擦的驱动器,而 VPPE 的高精度调压可确保稳定一致的控制状态的松紧这些装置组合成一种非常精确的卷料控制系统。在卷绕过程中,当方形电池的卷芯达到所需厚度时,相互层叠的电极片就被切开。在此应用中,需要在一个十分有限的空间内非常精确且可靠地执行切割过程,易清洗的精巧型气缸 CDC 是完成这一任务的理想选择。 CDC 拥有平滑的表面和整合式近接开关,非常易于清洗,且能够轻松去除切割等过程中产生的电极粒子。

安全准确地填充电解液

将电池堆或卷芯插入电池外壳后,即可为电池注入电解液。电解液透过夹管阀 VZQA 计量,而夹管阀由单片阀 VUVG 或阀岛 VTUG 驱动─这些精巧阀来自 Festo 核心产品范围,具有出色性能且极具成本效益。

填注过程中的极端环境条件,要求材料具有耐腐蚀性和耐高温性。气管 PTFEN 和 316L 不锈钢接头 NPQR,是完成这项任务的理想选择。由于电解液会与水反应形成氢氟酸,因此在填充电池时,必须确保环境空气非常干燥。为确保这种情况,空气不断排空并从机器单元中排出,此过程所需的真空透过真空泵集中产生。调节功能由夹管阀 VZQA、向导阀岛 VTUG 和压力感测器 SPAN 组成的系统执行。

锂电“强芯记”

锂电池电芯的生产关键环节“化成”“除气”中,为了激活电芯而进行的频繁充电放电会产生大量气体,需要从封装的电池中通过工艺腔体排除,Festo的产品不仅满足高速、大吞吐量、重复精准的生产,且从原材料端即可保障电芯的安全生产。

提升电池生产的速度和精度

从电池组到模块生产再到电池系统的使用:无论是气动、电驱方案还是两种技术的混合方案,Festo 为整个电池生产过程提供合适的自动化解决方案。在电池生产过程中,解决方案最好能够同时实现高产、高重复精度和低成本。从输送、进料和控制腐蚀性介质到精确的零件抓取和力控冲压应用,该解决方案适用于许多不同的工艺步骤。

Festo 电池制造产品组合

电池制造工艺具有高度敏感性。加工、运输、质检……无论在哪个环节,洁净的生产环境都至关重要。

欢迎阅读 Festo“电池制造产品”目录,了解如何使用不含有色金属的自动化组件生产安全的蓄电池。

适用于您的应用的自动化解决方案

精确控制脱气和密封

在形成过程中,气体在电 中积聚。这种气体必须清除。用空心枪刺穿电芯并排空气体,直到电解液也被抽出。然后,系统转换,将抽出的电解液泵回到电池单元中,同时剩余的气体被去除。Festo 的抓取系统有助于将电芯装载到工件托架上,以便插入过程摄像机,然后再次卸载。

使用 WebCatcher 进行安全切割和夹紧

切割的目的是将一条宽的电极箔切成几条较窄的条。这种切割过程可以通过激光切割的热能方式完成,也可以用滚切刀以机械方式完成。为了延长切刀的使用寿命,在此过程中,冷却液直接喷射到刀片上。液体必须以受控的方式极少量滴注。Festo 的滴定头非常适合这项任务。如果机器在切割过程中停止,则电极条将使用所谓的 WebCatcher 进行固定。高速开关阀和气缸用于确保快速响应时间和速度。

高速堆叠

在软包电芯的生产中,使用堆叠过程。在堆叠过程中,电极片以阳极、隔板、阴极、隔板等的重复循环堆叠。Festo 为这一特殊过程步骤提供完整的电驱抓取系统,包括轴运动装置、电机和伺服驱动。所有部件都完美匹配。最大输出需要非常高的速度。这通过开关频率高达 500 Hz 的高速开关阀实现。拾取和转移电极片所需的真空是使用真空发生器产生的。

安全精确地灌装电解液

一旦电池堆或“电极片卷”被插入电池外壳,电芯就可以灌装电解液。电解液通过夹管阀定量。它使用单独的阀或阀岛来驱动。由于电解液与水反应形成氢氟酸,因此在填充电池单元时,周围的空气必须非常干燥。为了实现这一点,空气会不断地从机器单元中排出。这样做所需的真空通过真空泵集中产生。该过程由夹管阀、阀岛和压力传感器系统控制。

成功案例:未来电池生产

电动汽车正在引领潮流。然而,它们的成功取决于高性能和高性价比的蓄电池。在英国,WMG 的试点项目 AMPLiFII 正在为新一代管理蓄电池奠定基础。该项目包括・Horizon・Instruments・的创新自动化技术和・Festo・的拾放解决方案。

关于电芯制造产品的常见问题解答

对用于制造电芯的产品有什么要求?

制造电芯是一个高度敏感的过程,要求范围很广。铜、锌或导电或不导电颗粒等污染物会降低电池质量或使其无法使用。

由于没有既定的法律标准,Festo 根据既定的标准和详细的客户规范评估其产品设计。为了确保电芯生产的安全性,通常需要可用于洁净室产品和对有色金属(如铜和锌)有限制的产品。

生产环境在锂离子电池的制造中也起着关键作用。用于电芯生产的产品经常暴露在凝点低至 –80℃ 的干燥环境中。

Festo 如何定义有色金属(铜、锌、镍)的限制?

根据电解液和电极材料的不同,铜、锌和镍可能会在锂离子电池的生产中造成问题。正因如此,Festo 在产品开发中定义了限制使用铜、锌和镍的标准:主要元件不使用铜、锌或镍金属材料。然而,一些合金需要在金属基体中加入这些元素。

关于铜、锌和镍材料限制的例外情况:

- 钢铁中所含的镍

- 无铜亚层的化学镀镍

- 惰性化合物,如氧化物和硫化物

- 印刷电路板、电插头、电缆、电线和线圈

哪些产品符合 Festo 对铜、锌和镍的限制?

Festo 的许多标准产品已经满足我们对铜、锌和镍的限制。这些产品在“电池生产自动化解决方案”手册和我们在线商店的概览中都有所标记。

电芯生产经常需要特殊的产品派生型,但不符合 Festo 定义的标准产品限制。

这些特殊的派生型已在 ID 代码中用 F1A 标记,也可以在手册和产品概览中找到。

哪些 Festo 产品适合干燥室环境?

压力凝点为 -50℃ 到 -80℃(在某些情况下)的干燥室环境是锂离子电池生产的典型环境。干燥室环境抑制了许多电解质的亲水性,并杜绝了与环境空气中的湿气发生反应而形成有害氢氟酸的风险。

Festo 的标准产品已经证明了它们在电池制造等干燥室应用中的价值。Festo 产品可用于凝点为 –80°C 甚至更低的环境,因为 Festo 的大约 60 种不同润滑剂中的 含有水作为配方的一种成分。

因此,这些润滑剂的 即使接触到非常干燥的空气也会变干。此外,没有 Festo 润滑剂需要水分或液态水来实现或保持其润滑性能。

Festo 为洁净室提供了哪些解决方案?

您可以在 ISO 7 级洁净室环境中使用来自 80 多个产品系列的 Festo 气缸、阀、抓手和驱动器、所有抓取、真空和压缩空气系统、传感器、过滤器、减压阀和接头。大多数产品适用于 6 级和 5 级环境,许多产品甚至可以用于 4 级环境。我们还可以提供定制的特殊解决方案。

所有洁净室产品均按照 ISO 14664 划分洁净室等级。最好与我们的专家核实具体要求,因为颗粒物排放取决于具体应用。这是找到可行解决方案的最快方法。

高效系统的竞赛已经愈演愈烈。我们的观察表明,高效的自动化可以大大降低电池制造成本。

快来跟您的同事分享 Festo 在这方面的优势吧!